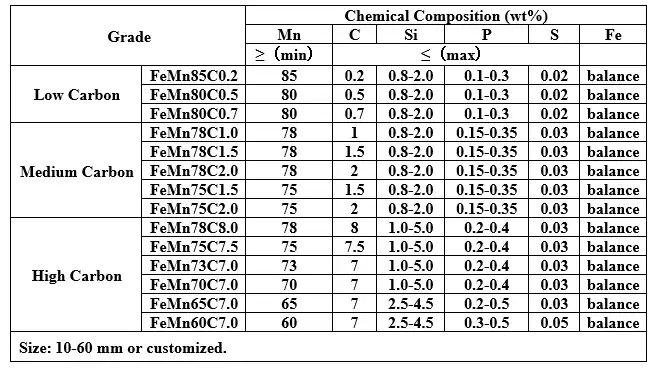

در فولادسازی از فرومنگنز به عنوان اکسید زدا، گوگردزدا و افزودنی آلیاژی استفاده می شود و پرمصرف ترین فروآلیاژ است. ترکیب شیمیایی فرو منگنز پرکربن، حداقل 75 درصد منگنز، 6-8 درصد کربن، حداکثر 1/5 درصد سیلیسیم، حداکثر 0/2 درصد فسفر و حداکثر 0/04 درصد گوگرد می باشد. چگالی منگنز 7/43 گرم بر سانتی متر مکعب، نقطه ذوب 1245 درجه سانتی گراد و نقطه جوش 2150 درجه سانتی گراد است. منگنز تمایل زیادی به اکسیژن دارد و می تواند اکسید منگنز پایدار را با اکسیژن تشکیل دهد. علاوه بر این، فرومنگنز به عنوان یک افزودنی آلیاژی می تواند سختی، شکل پذیری، چقرمگی و مقاومت در برابر سایش فولاد را افزایش دهد. فرومنگنز به طور گسترده ای در تولید فولاد ساختمانی، فولاد ابزار، فولاد مقاوم در برابر حرارت، فولاد مقاوم در برابر سایش و سایر فولادهای آلیاژی استفاده می شود. منگنز همچنین اثرات مضر گوگرد را کاهش می دهد. سنگ معدن منگنز مورد استفاده برای تولید فرومنگنز به طور کلی حاوی 40 الی 50 درصد منگنز است. قبل از گدازش، سنگ معدن کربنات منگنز باید تشویه شود و سنگ های پودر شده بایستی تف جوشی و آگلومره شوند. به طور کلی، سنگ معدن با محتوای آهن و فسفر بالا را می توان تنها به صورت ترکیبی یا از طریق احیای انتخابی برای به دست آوردن سرباره غنی از منگنزدارای آهن کم و فسفر کم استفاده نمود. مواد کربنی به عنوان عامل احیاکننده در هنگام فرآوری فرومنگنز استفاده می شود و برخی از کارخانه ها نیز از زغال سنگ یا آنتراسیت استفاده می کنند. مواد خام کمکی عمدتا آهک است و سیلیس به طور کلی هنگام ذوب آلیاژهای منگنزدار اضافه می شود. دو نوع ذوب احیایی فرومنگنز وجود دارد: روش همراه با فلاکس (همچنین به عنوان روش سرباره کم منگنز شناخته می شود) و روش بدون فلاکس (روش با سرباره منگنز بالا). اصل روش همراه با فلاکس مانند ذوب در کوره بلند است با این تفاوت که به جای کک برای گرمایش از انرژی الکتریکی استفاده می شود. با افزودن آهک برای کاهش اتلاف منگنز، سرباره با خاصیت قلیایی بالا (CaO/SiO2 = 1.3-1.6) تشکیل می شود. در روش ذوب بدون فلاکس، آهک اضافه نمی شود و در نتیجه سرباره ای کم آهن، کم فسفر و غنی از منگنز با بازیسیته کم (CaO/SiO2 کمتر از 1) و محتوای منگنز بالا ایجاد می شود. مقدار سرباره در این روش کم است که می تواند مصرف برق را کاهش دهد و اتلاف تبخیر منگنز را به دلیل دمای پایین سرباره کاهش داد. در عین حال، سرباره غنی از منگنز (حاوی 25-40٪ منگنز) می تواند به عنوان ماده خام در هنگام تولید فروسیلیکومنگنز استفاده شود که منجر به بازیابی بالاتر منگنز (بالای 90٪) می شود. بیشتر تکنیک های صنعتی مدرن از روش ذوب بدون فلاکس در تولیدفرومنگنز استفاده می کنند. فرومنگنز از نظر میزان کربن به 3 دسته تقسیم می شود: کم کربن: کربن کمتر از 7/0درصد است. متوسط کربن: کربن بین 7/0 الی 2 درصد است. پرکربن: کربن بین 6 الی 8 درصد است.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.